Il modello Pomigliano funziona anche per le fabbriche del Nord-Est?

Anticipando qualche tema del dibattito a cui parteciperò sabato 2 aprile a Vicenza in occasione del Festival CittàImpresa insieme a Maurizio Castro, manager e commissario straordinario ACC, Tiziano Treu, giuslavorista, già Ministro del Lavoro, Ferdinando Uliano, segretario nazionale Fim Cisl e Luca Vignaga, direttore HR Gruppo Marzotto, anticipo qualche sintetica riflessione.

A prima vista può sembrare un po’ fuori scala catapultare a Vicenza, nel cuore del Nord Est, il “caso Pomigliano” e chiedersi se quanto è successo e succede in quella fabbrica napoletana può rappresentare qualcosa di importante anche a Nord del Po. E invece a nostro giudizio il vero valore del “caso Pomigliano” sta proprio nell’inversione di tutti i parametri classici. Improvvisamente una fabbrica napoletana, considerata fra le peggiori d’Europa, conquista il premio come miglior stabilimento d’auto europeo assegnato dalla rivista tedesca Autoproduktion. Una struttura produttiva che registrava 150 microscioperi l’anno ora vede 5 lavoratori aderire all’ultimo sciopero Fiom, l’assenteismo scendere all’1,7% medio e la cadenza produttiva arrivare a un’auto al minuto con recuperi di produttività nell’ordine del 30%.

Come è stato possibile e perché tutto questo può interessare una piccola o media impresa del Veneto?

Il fatto è che Marchionne e l’ingegner Stefan Ketter, capo del manufacturing FCA, erano stufi dei casini di quello stabilimento e decisero di farlo rinascere sulla base delle migliori best practice disponibili. Di qui la decisione di spendere 800 milioni per le attrezzature ma soprattutto di rivoluzionare il modo di lavorare di Pomigliano. Come? Soprattutto attraverso due novità: da una parte la formazione di squadre di sette operai coordinate da un operaio team leader, una specie di micromanager che non lavora con le mani ma partecipa alla progettazione della linea e risolve tutti i problemi che sorgono. Dall’altra la fatica misurata con il computer attraverso il sistema Ergo-UAS, che ha codificato tutti i 54.000 movimenti che portano all’assemblaggio della Panda sia in termini di durata che, appunto, di fatica, fin dalle fasi di sviluppo del prodotto-processo.

Se il metodo di Pomigliano è win-win è ipotizzabile che il suo approccio rinnovi il patto lavoro capitale che è stato una delle leve del successo del Nord Est? In altre parole, come possiamo diffondere il modello Pomigliano nelle piccole imprese?

La nostra proposta: il Programma di Audit e Certificazione BellaFactory

Il termine è volutamente innovativo e vuole indicare una nuova via: BellaFactory. La bella fabbrica è una unità produttiva BELLA, non architettonicamente, ma nei più profondi contenuti: il modello operativo, la produttività, la sicurezza sul lavoro e le relazioni azienda-sindacato costruttive. Tutti gli elementi che sostengono alla base il modello Pomigliano.

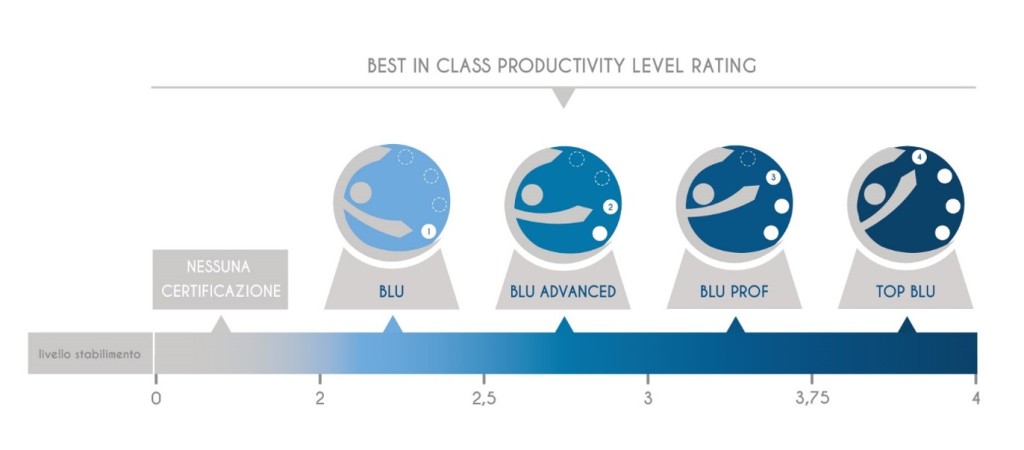

La Fondazione Ergo propone alle PMI un programma di competitività industriale del manufacturing italiano che prevede un audit in grado di identificare rapidamente quali siano i gap di costo che appesantiscono le nostre fabbriche e le azioni necessarie per colmare tali gap. Se il punteggio finale dell’audit supera la soglia dei 2 punti (su una scala che va da 0 a 4 punti), scatta la certificazione BellaFactory, che ha 4 sfumature di blu: si va dalla Blu Factory al Top Blu, passando per il Blu Advanced ed il Blu Professional.

Vogliamo in tal modo dare accesso anche alle fabbriche di dimensione medio-piccole ad un universo di competenze ed esperienze di campo ad oggi di esclusivo dominio dei grandi gruppi industriali. Per coltivare e diffondere con successo il proprio modello operativo (il più conosciuto è il Toyota Production System, originatore della filosofia del Lean Manufacturing) è indispensabile disporre di un sistema di audit oggettivo e indipendente, che sappia fornire una visione olistica su tutte le dimensioni fondamentali del proprio modello (costi, tempi, qualità, competenze ed investimenti).

Gli audit BellaFactory adottano i medesimi criteri di indipendenza, confidenzialità e trasparenza richiesti alle società di revisione dei conti (essere socio di PwC certamente aiuta). L’idea è quella di mettere a disposizione di tutte le aziende un servizio professionale e indipendente che misuri l’evoluzione del sistema produttivo e supporti l’adozione misurata e graduale delle migliori pratiche mondiali nel campo manifatturiero. Si tratta finalmente di integrare nei gangli dei meccanismi organizzativi della fabbrica (oserei dire nel suo DNA) concetti, strumenti e logiche lean, rendendoli finalmente parte funzionale della quotidianità delle operazioni e non solo oggetto dei sogni e delle ambizioni dei nostri imprenditori e manager. Funziona davvero.

Gabriele Caragnano, Direttore Generale della Fondazione Ergo