Nuove Regole in Fabbrica: cosa possiamo ricavare dal modello Pomigliano per le PMI?

Intervista di Diodato Pirone (de Il Messaggero) a Paolo Rebaudengo (esperto di relazioni sindacali, autore del libro “Nuove Regole in Fabbrica”) e Gabriele Caragnano (Direttore della Fondazione Ergo e Partner PwC)

A prima vista può sembrare un po’ fuori scala parlare del “caso Pomigliano” e chiedersi se gli avvenimenti di questa fabbrica napoletana possano interessare l’intero panorama industriale italiano; in realtà, anche isolando l’effetto dimensionale di uno stabilimento gigantesco (circa 4.000 lavoratori) e l’enorme investimento fatto dal gruppo italo americano FCA (800 mln €), i fattori chiave di successo del “caso Pomigliano” costituiscono un esempio di grande valore per qualsiasi azienda manifatturiera.

Pomigliano: una fabbrica napoletana, considerata fra le peggiori d’Europa, che, improvvisamente, conquista il premio come miglior stabilimento d’auto europeo assegnato dalla rivista tedesca Autoproduktion; una struttura produttiva che vede l’adesione solo di 5 lavoratori all’ultimo sciopero Fiom – contro i 150 microscioperi annuali registrati prima del cambiamento organizzativo -, la diminuzione dell’ assenteismo (all’1,7% medio) e del numero di revisionisti, ovvero coloro che “sistemano” le auto a fine linea (da 100 a 20 unità) ed un aumento della cadenza produttiva, arrivando ad un’auto al minuto con recuperi di produttività nell’ordine del 30%.

“Come è stato possibile e perché tutto questo può interessare una piccola o media impresa italiana? Quali le principali novità?”

Risponde Paolo Rebaudengo

I cambiamenti sono la diretta conseguenza della volontà di Sergio Marchionne e Luigi Galante, allora capo del manufacturing EMEA di FCA, stanchi della situazione difficoltosa nella quale viveva lo stabilimento, di far rinascere Pomigliano sulla base delle migliori best practice disponibili e, soprattutto, di modificare i comportamenti dei lavoratori sulla base di un nuovo patto di collaborazione che parte dal profondo dei reparti produttivi e arriva fino al vertice manageriale. I contenuti del patto sono stati discussi, definiti e formalizzati in un contratto collettivo specifico di lavoro di primo livello fondato su una metrica condivisa, il quale non misura più il tempo, ma la fatica necessaria a compiere una determinata azione (gli ingegneri chiamano tale metrica col termine Ergo-UAS).

L’efficacia del modello, i contenuti innovativi e le solide basi medico-scientifiche hanno consentito di ottenere rapidamente la fiducia delle organizzazioni sindacali. Il programma pilota Ergo-UAS venne condotto nel lancio produttivo dell’Alfa MiTo a Mirafiori a cavallo degli anni 2007 e 2008, con la costituzione di una commissione tecnica, formata da specialisti e rappresentanti di tutte le organizzazioni sindacali, incaricata di verificare sul campo la validità del nuovo modello; il progetto si concluse con successo, tanto da condurre alla firma del primo contratto sindacale sperimentale della durata di 12 mesi per completare i test ed avere il tempo di redigere un nuovo accordo specialistico del lavoro in sostituzione di tutti i precedenti accordi storici di Mirafiori del 1969, ’70 e ’71 – fino ad allora considerati mostri sacri, intoccabili. Finalmente, dopo intensi scontri sindacali all’interno del gruppo del Lingotto, ecco il miracolo tanto atteso: la contrattualizzazione dell’organizzazione del lavoro!

Pomigliano, quindi, è il primo impianto FCA rinato sotto l’egida del nuovo contratto, basato sul modello Ergo-UAS e, soprattutto, chiarificatore di concetti tecnici e insidiosi come la metrica del lavoro, il rendimento standard, le saturazioni, le maggiorazioni, le pause, in base a standard internazionali solidi e presidiati da enti terzi e neutrali. La Fondazione Ergo ha avuto un ruolo fondamentale in tutto questo, grazie alla sua neutralità, alle competenze tecniche in essa racchiuse e, soprattutto, grazie alla elevata reputazione che essa ha saputo guadagnarsi sul campo fin dalle sue origini (1998).

“Perché è necessario spiegare questi aspetti per comprendere l’importanza di Pomigliano?”

Il motivo principale consiste nel fatto che, per trasformare così radicalmente lo stabilimento partenopeo, a livello tanto tecnologico quanto culturale, sia stato necessario allineare gli obiettivi di tutte le parti direttamente coinvolte (proprietà, manager, lavoratori e rappresentanti dei lavoratori), sulla base di un presupposto di fiducia reciproca, una sorta di patto col diavolo, il quale prevede il raggiungimento dei massimi risultati di produttività, nel rispetto dei limiti di fatica e attraverso l’utilizzo di tutte le menti dei protagonisti, dal direttore di stabilimento all’ultimo degli operai.

“Tutto ciò non rischia di ridurre drasticamente il potere sindacale della contrattazione del ciclo di lavoro?”

Assolutamente sì. Se si accetta di utilizzare una metrica del lavoro condivisa non si può definire la lunghezza di un ciclo di lavoro al banco del mercato. Tuttavia ciò non significa per le rappresentanze sindacali rinunciare all’attività di controllo e verifica dei cicli e delle saturazioni. Il loro compito si complica e si sposta sulla verifica della qualità del processo e del prodotto, non più sulla mera misura. Questo richiede un aumento delle conoscenze medie che un delegato deve possedere e la formazione diventa fondamentale. Proprio per questo motivo programmi mirati e dedicati di formazione per i delegati sindacali sui temi dell’organizzazione del lavoro diventano fondamentali per sostenere il cambio di modello. La Fondazione Ergo è l’unica organizzazione che ha intercettato questa necessità e per questo, ormai da tre anni, offre formazione gratuita ai sindacati proprio su questi temi.

“Se il metodo di Pomigliano è win-win, è ipotizzabile che il suo approccio rinnovi il patto lavoro capitale, una tra le principali leve del successo del manifatturiero del Nord? Ovvero, come possiamo diffondere il modello Pomigliano nelle piccole imprese?”

Risponde Gabriele Caragnano

Per rispondere a questa domanda è necessario entrare nei contenuti della proposta, che sono davvero numerosi e piuttosto complessi da “digerire”. Cercherò di descriverne i principali aspetti senza esagerare coi tecnicismi tipici degli ingegneri.

Il primo punto chiave riguarda la progettazione integrata del posto di lavoro. La progettazione della postazione di lavoro viene prevista come momento precedente alla produzione vera e propria, al fine di anticipare i problemi invece di risolverli quando questi si presentano, immancabilmente, durante la “salita produttiva”; come insegna la logica teutonica giapponese, è necessario investire più risorse nella fase pensante al fine di evitare rincorse costose per trovare una soluzione ad un problema che ostacola la produzione (in quantità, qualità e immagine) – senza contare che anticipare alla fase della progettazione tutto ciò che potrebbe potenzialmente creare problemi a chi deve rispettare i piani di consegna dei prodotti significa ridurre drasticamente i costi di produzione e migliorare la qualità del prodotto. Ovviamente, il top management deve essere pronto a pianificare e disporre le risorse necessarie, strumenti idonei per descrivere, visualizzare e misurare una realtà che deve ancora nascere.

Un secondo ingrediente fondamentale è l’utilizzo di una metrica del lavoro condivisa, che si contrappone ai modelli tradizionali fordisti ben rappresentati nell’immaginario collettivo da Charlie Chaplin nel film da lui stesso diretto intitolato “Tempi Moderni”. Questa nuova metrica è molto innovativa, in quanto in essa la misurazione del lavoro è indissolubilmente collegata alla misurazione della fatica. Questo aspetto, apparentemente solo tecnico, in realtà apre l’orizzonte organizzativo a molteplici nuovi concetti, perfettamente compatibili, anzi direi propedeutici, ai più moderni modelli operativi industriali, come il Toyota Production System o il WCM del gruppo FCA. L’amico Paolo Rebaudengo indica nelle nuove regole in fabbrica e nel loro rispetto l’elemento di cambiamento fondamentale nella fabbrica. Sono completamente d’accordo, soprattutto se tra le regole consideriamo anche il ciclo di lavoro. La condivisione del ciclo di lavoro, i suoi contenuti, la sua misura e, soprattutto, il suo rispetto, è la miccia che può accendere la dinamite del cambiamento – rispettare il ciclo, infatti, conduce ad enormi benefici: la standardizzazione del processo, l’aumento di produttività, la sicurezza dei lavoratori e la qualità dei prodotti, giusto per citare i principali.

“Il modello Ergo-UAS, a dispetto del nome poco “attraente”, si è rivelato, con i suoi contenuti affascinanti e assai innovativi, così importante tanto da attirare le critiche dei detrattori professionisti del modello Pomigliano. Ma di cosa si tratta, esattamente?”

Ergo-UAS è un sistema di progettazione ergonomica del lavoro che consente di equilibrare e bilanciare due esigenze indispensabili e potenzialmente contrastanti: aumentare la produttività e ridurre la fatica dei lavoratori. Facciamo un esempio.

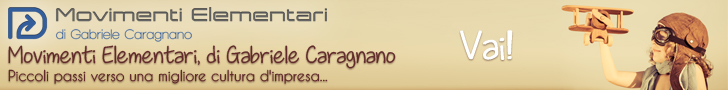

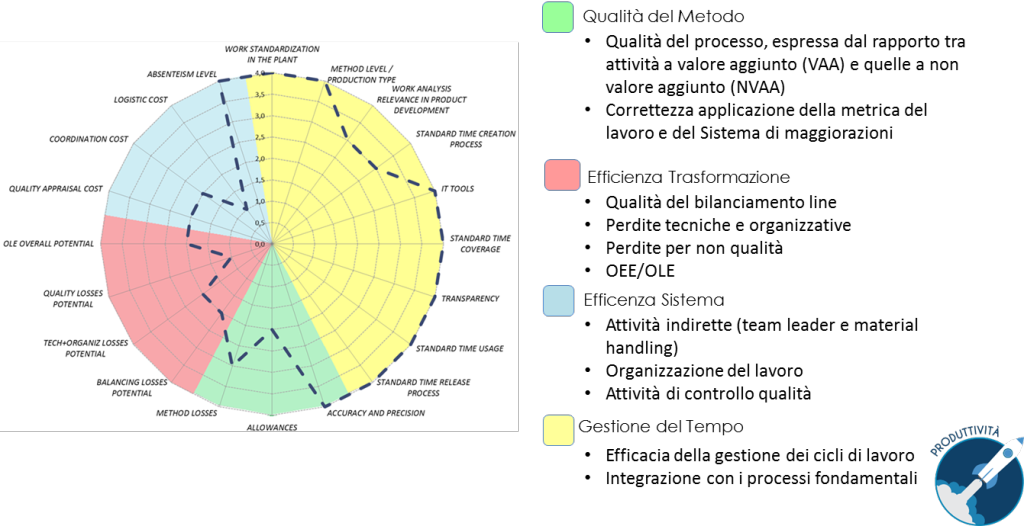

Nella Figura 1 – Analisi Ergo-UAS stato iniziale è riportata l’analisi di una data attività lavorativa che richiede un tempo di esecuzione di 15”, determinato quale somma dei tempi elementari richiesti da ciascun movimento per eseguire il compito assegnato (UAS: Analisi Tempi e Metodi, primo riquadro in alto a sinistra); tale tempistica elementare non viene determinata in modo soggettivo, ma è stata estratta da una grande banca dati conosciuta col nome di MTM (Methods-Time Measurement), grande contenitore degli standard di tempo più utilizzati e riconosciuti al mondo – in base ai dati MTM, dato un certo metodo di lavoro, il tempo risulta determinato e uguale in qualsiasi parte del mondo.

Nel secondo riquadro in alto (EAWS: Ergonomia) viene riportato il risultato della misurazione della fatica generata dal compito in esame. La fatica dipende da diversi fattori collegati al metodo di lavoro, quali le posture del corpo, le forze applicate, il peso degli oggetti movimentati, la frequenza dei movimenti, dal tipo di presa degli oggetti e degli attrezzi di lavoro, quanto anche da fattori riguardanti l’organizzazione del lavoro, ad esempio la durata del turno, dal totale tempo netto di lavoro, dal numero e dalla distribuzione delle pause. Il punteggio EAWS (Ergonomic Assessment Work – Sheet), nell’esempio pari a 54, è indice del livello di fatica generato da questa attività nelle condizioni di organizzazione ipotizzate e, una volta ottenuto, il modello Ergo-UAS è in grado di determinare la quantità di tempo di recupero necessaria per riportare il livello di fatica all’interno di limiti di sicurezza (ndr. i limiti utilizzati come riferimento sono quelli definiti dagli standard ISO). Nell’esempio in esame l’analisi ergonomica segnala una situazione di rischio per l’operatore, dato che il punteggio EAWS supera la soglia dei 50 punti (segnale semaforico di colore rosso).

E’ possibile, a questo punto, ridurre la fatica e nel contempo migliorare la produttività? E come?

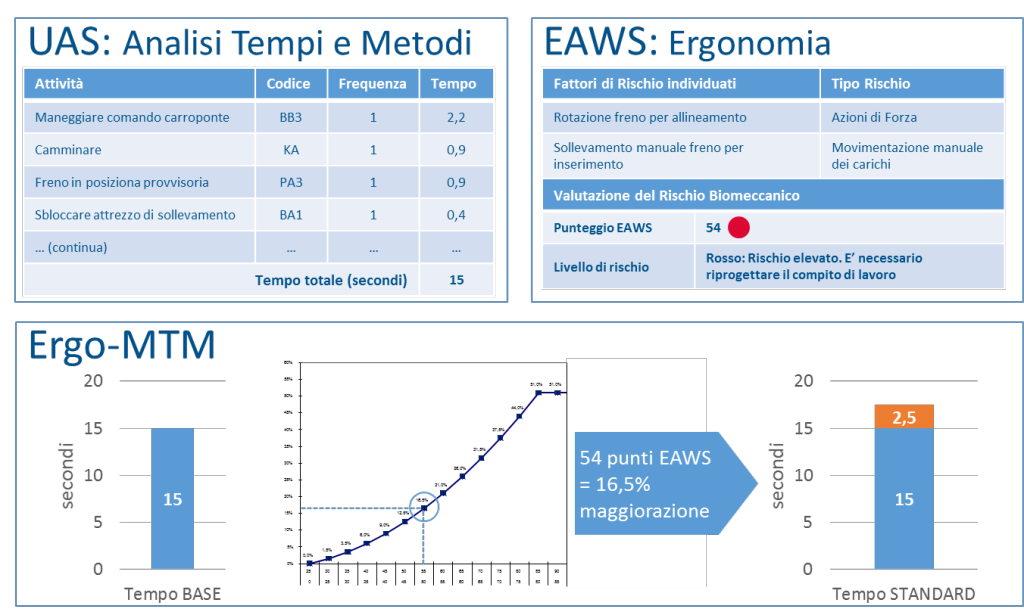

In Figura 2 – Analisi Ergo-UAS stato finale viene rappresentato lo scenario migliorativo, in cui il tempo di esecuzione si riduce a 13” e il punteggio EAWS a 30 punti (segnale semaforico di colore giallo, indice di un livello di fatica controllato). Dato che il tempo, in base ai sistemi MTM, dipende dal metodo, è facile comprendere che il tempo di esecuzione atteso (tempo standard) viene ridotto grazie alla semplificazione del metodo di lavoro (montaggio dei componenti più facile, migliori attrezzature, distanze più brevi, ecc.), ma, soprattutto, è evidente la riduzione della fatica misurata dalla riduzione del punteggio EASW da 54 a 30 punti, sempre grazie alle nuove soluzioni di miglioramento.

Tutto ciò è strabiliante, ma non è ancora finita: come avrete certamente compreso, la misura dei tempi e della fatica è stata fatta con metodologie scientifiche e ingegneristiche, certamente più complesse rispetto a strumenti quali il cronometro o le “stime a naso”. Lo sforzo di apprendimento da parte degli esperti di analisi lavoro è ripagato dal fatto di poter utilizzare questo strumento nella fase progettuale del prodotto e del processo; non è necessario, infatti, dover osservare il lavoratore sul campo per calcolare i tempi di lavoro e la fatica, ma è sufficiente conoscere le specifiche tecniche del prodotto e gli obiettivi dei volumi produttivi per poter progettare le postazioni di lavoro molto tempo prima di iniziare a produrre, proprio come richiede la logica della progettazione integrata del posto di lavoro.

“Si è scritto e parlato molto del concetto di produttività dal basso e di coinvolgimento dei lavoratori nel processo di miglioramento continuo. Ci puoi spiegare quale è il meccanismo organizzativo che rende possibile coniugare le due fasi del “produrre” e del “pensare”?”

Una delle novità principali introdotte dal modello Pomigliano è la figura del team leader: per ogni sei operai, infatti, è prevista la presenza di un team leader, con il compito di gestire con un’ampia autonomia la propria squadra. I suoi compiti iniziano nella fase di sviluppo del prodotto – processo, mettendo a disposizione degli ingegneri tecnici la propria esperienza di campo nel definire i metodi di lavoro più efficienti ed ergonomici; nella fase produttiva di regime, il team leader è responsabile della formazione dei membri della propria squadra, dell’assegnazione dei compiti più appropriati, della qualità dell’output del proprio dominio e della risoluzione degli eventuali problemi tecnici e gestionali nel corso del turno – inoltre, nel momento in cui la complessità della soluzione dovesse richiedere competenze più avanzate, il team leader ha la responsabilità di avviare un processo di risoluzione che coinvolge in modo organizzato i tecnici di supporto (tecnologie, analisi lavoro, qualità, ergonomia, ecc.). A mio parere, siamo solo all’inizio di un percorso che vedrà sempre più aumentare le possibilità di interazione e contribuzione per l’operaio moderno, grazie anche alle nuove tecnologie abilitanti di digitalizzazione della fabbrica (l’Industry 4.0 è alle soglie). I sistemi interattivi cambieranno radicalmente il rapporto uomo-macchina, rendendo fruibili idee, proposte e creatività di ogni singolo lavoratore. Un balzo generazionale triplo da Tempi Moderni!

“Qual è, dunque, la vostra proposta concreta per le PMI?”

Il termine è volutamente innovativo e vuole indicare una nuova via: BellaFactory. La bella fabbrica è un’unità produttiva BELLA, non nell’architettura, ma nei più profondi contenuti: il modello operativo, la produttività, la sicurezza sul lavoro e le relazioni azienda-sindacato costruttive, ovvero tutti gli elementi che sostengono alla base il modello Pomigliano.

La Fondazione Ergo propone alle PMI un programma di competitività industriale del manufacturing italiano, il quale prevede un audit in grado di identificare rapidamente quali siano i gap di costo che appesantiscono le nostre fabbriche e le azioni necessarie per colmarli; vogliamo, in tal modo, dare accesso ad un universo di competenze ed esperienze di campo ad oggi di esclusivo dominio dei grandi gruppi industriali anche alle fabbriche di dimensioni medio-piccole. Per coltivare e diffondere con successo il proprio modello operativo (il più conosciuto è il Toyota Production System, originatore della filosofia del Lean Manufacturing) è indispensabile disporre di un sistema di audit oggettivo e indipendente, che sappia fornire una visione olistica su tutte le dimensioni fondamentali del proprio modello (costi, tempi, qualità, competenze ed investimenti).

Gli audit BellaFactory adottano i medesimi criteri di indipendenza, confidenzialità e trasparenza richiesti alle società di revisione dei conti – l’idea è quella di mettere a disposizione di tutte le aziende un servizio professionale e indipendente che misuri l’evoluzione del sistema produttivo e supporti l’adozione misurata e graduale delle migliori pratiche mondiali nel campo manifatturiero. Finalmente, quindi, è giunto il momento di integrare nei gangli dei meccanismi organizzativi della fabbrica (oserei dire nel suo DNA) concetti, strumenti e logiche lean, rendendoli parte funzionale della quotidianità delle operazioni, non solo oggetto dei sogni e delle ambizioni dei nostri imprenditori e manager.

“Quali sono gli elementi organizzativi che vengono valutati nell’Audit BellaFactory?”

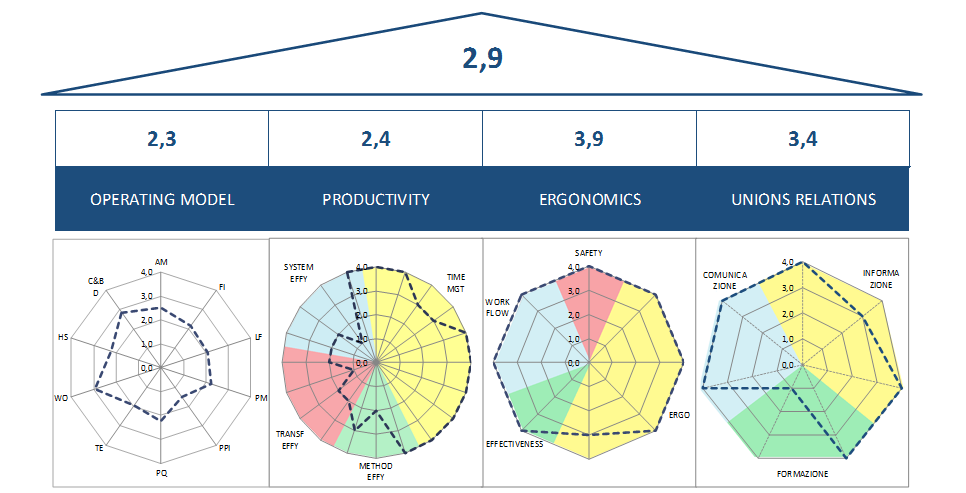

Le aree di valutazione dell’Audit BellaFactory sono 4: il modello operativo, la produttività, l’ergonomia e le relazioni azienda-sindacato.

Modello Operativo

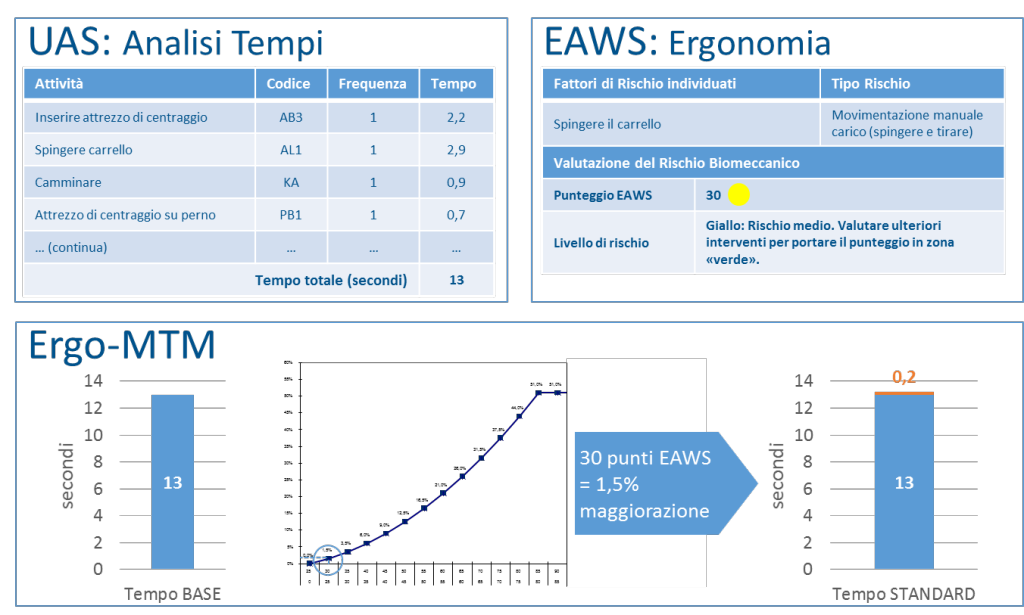

Il modello operativo: in informatica, è ciò che Windows rappresenta per il computer, ovvero l’insieme di procedure e processi che consentono al PC di funzionare. Nell’industria, esso è spesso chiamato Production System: il più noto di questo è il TPS, il Toyota Production System, fonte di origine di un prodotto ben conosciuto e ben sfruttato commercialmente dagli americani: la “filosofia” Lean Manufacturing (pensate che in Giappone il termine Lean non era affatto conosciuto; nel Paese del Sol Levante ciò che gli americani vendono come una chimera irraggiungibile, per i giapponesi non è altro che la normalità quotidiana, fondata su un religioso rispetto di procedure e standard aziendali evoluti). Sulla base del TPS, sono nati molti sistemi produttivi nelle principali multinazionali più grandi ed organizzate – solitamente, questi prendono il nome dall’azienda, ad esempio il Fiat Auto Production System (poi diventato World Class Manufacturing – WCM), il Whirlpool Production System (WPS) o il Bosch Production System (BPS). La valutazione del modello operativo nell’Audit BellaFactory viene eseguita attraverso una struttura di modello operativo distillato dai migliori 30 sistemi produttivi sviluppati nell’industria mondiale.

Anche noi abbiamo adottato l’icona del tempio per la rappresentazione strutturale del modello, poiché il tempio ha solide fondamenta, un tetto che indica una direzione e che poggia su pilastri indistruttibili.

Le fondamenta sono: la capacità di guidare il cambiamento (leadership + change management); il consolidamento in standard di processi eccellenti (best practice); gli strumenti di miglioramento organizzati in chiari percorsi di evoluzione (improvement routes).

I pilastri sono strutture organizzative cross – funzionali, progettate per guidare l’organizzazione lungo i percorsi di miglioramento standard, attraverso stadi evolutivi sempre più maturi ed ambiziosi, i quali richiedono strumenti a crescente livelli di complessità e sono responsabili dell’eliminazione di causali di spreco omogenee (ad esempio il pilastro della Manutenzione Professionale o della Qualità).

Sopra i pilastri, c’è una una soletta, un pilastro trasversale che unisce e collega la struttura sottostante al tetto, in cui sono racchiusi gli obiettivi strategici; la soletta è uno speciale tipo di pilastro, chiamato Cost & Benefit Deployment, generalmente guidato dal CFO (direttore finanziario e controller), il quale assicura la trasformazione dei risultati operativi in risultati finanziari effettivamente riscontrabili nel bilancio della società (troppe aziende vincitrici di lean award sono finite sul lastrico…).

Ovviamente molte aziende che si sottopongono all’Audit BellaFactory non hanno formalizzato il proprio modello operativo, né dispongono di cartelloni informativi nei reparti o di board con chart mille – colori in evidenza; ciò non rappresenta un problema in quanto BellaFactory guarda alla sostanza delle cose, dimostrando il suo essere un approccio concreto e sistematico al miglioramento continuo (ciclo di Deming PDCA), attraverso il coinvolgimento attivo di tutti i livelli dell’organizzazione.

Produttività

Mentre nella prima parte si guarda alla struttura organizzativa della fabbrica che apprende e migliora, in questa seconda parte si verificano i risultati quantitativi. Se il modello operativo è ben congegnato e funziona correttamente, dovremmo concludere che tutto è a posto; in realtà, troppo spesso capita di assistere in fabbrica a rappresentazioni teatrali di modelli operativi di cartapesta. Io identifico queste fabbriche col termine di “Pink Factory”, ovvero un effetto per cui tutto appare rosa poiché tutti indossano occhiali con lenti rosa, generato dal contemporaneo verificarsi di due condizioni: forte pressione dall’Headquarter per la piena adozione del sistema produttivo di gruppo e scarsa qualità degli standard disponibili nel gruppo (tempi standard, costi standard). Per contrastare tale rischio, causa soltanto di costi certi e risultati effimeri, noi misuriamo i livelli di produttività rispetto a standard oggettivi e riconosciuti internazionalmente – infatti, se il modello operativo è ben progettato e correttamente applicato, l’analisi della produttività ne mostrerà l’evidenza quantitativa.

La Fondazione, grazie a più di vent’ anni di storia nell’esecuzione di check up di produttività, dispone di benchmark internazionali tramite i quali è possibile rilevare con precisione e rapidamente eventuali gap di competitività nei costi di trasformazione.

Questa parte dell’audit si basa su valutazioni quantitative effettuate su un campione di operazioni selezionate dall’audit manager; tali operazioni vengono smontate e rimontate mediante l’utilizzo della metrica MTM la quale, dato un metodo, fornisce un tempo standard certo e trasparente. Ponendo il focus dell’analisi sul metodo di lavoro, si osservano e si valutano nel dettaglio le porzioni di costo di trasformazione spese per attività a valore aggiunto, a non valore aggiunto, movimenti del corpo, maggiorazioni ergonomiche, perdite di efficienza, fino a calcolare il costo di trasformazione per unità di prodotto.

Ergonomia

Anche questa è una parte assai quantitativa, soprattutto per quanto riguarda l’analisi dei rischi da sovraccarico biomeccanico generati da posture del corpo, forze, movimentazione carichi e movimenti ripetuti degli arti superiori; in base all’ analisi MTM dei cicli campionati nel punto precedente (Produttività), alimentiamo di dati il sistema di analisi ergonomica EAWS, un sistema ingegneristico di progettazione ergonomica del lavoro, utilizzabile anche nella mappatura del rischio da sovraccarico biomeccanico, così come richiesto dal D.Lgs. 81/2008.

L’analisi ergonomica, oltre ad evidenziare la necessità di attuare soluzioni migliorative, viene utilizzata nel modello innovativo ERGO-MTM per la quantificazione dei periodo di recupero (pause e saturazioni massime).

Relazioni Azienda-Sindacato

Il Progetto BellaFactory nasce dall’esigenza di supportare la competitività dell’industria italiana, necessariamente attraverso un utilizzo efficiente ed efficace di tutte le risorse umane e tecnologiche, garantito da una precondizione fondamentale: la condivisione degli obiettivi operativi e di business, allineati su un goal condiviso – per arrivare a ciò, è indispensabile parlare la stessa lingua (si parla di “tassonomia dell’organizzazione del lavoro”, quindi il riconoscimento di una definizione comune di concetti quali rendimento del lavoro, ciclo, saturazione, efficienza, produttività, valore aggiunto) e condividere il medesimo modello operativo.

In questa sezione dell’audit, ascoltiamo la voce dei rappresentanti sindacali, ponendo domande specifiche, finalizzate a valutare il loro grado di coinvolgimento e di formazione e la trasparenza del processo di sviluppo del ciclo di lavoro fino alla produzione a regime e alla fase del miglioramento aziendale continuo.

Il risultato di un audit BellaFactory si manifesta in indici che, sommati, formano un punteggio complessivo, calcolato come media pesata dei punteggi delle singole quattro aree. Il modello operativo “pesa” il 30% del punteggio, così come la produttività, mentre le aree “sicurezza sul lavoro” e “relazioni azienda – sindacato” hanno un peso pari al 20%. Oltre ai punteggi, nel report dell’audit vengono descritte le opportunità di miglioramento e indicate le azioni da intraprendere per raggiungerlo – tale risultato, inoltre, dovrà essere rilevato e misurato nell’audit successivo, di norma pianificato 12 mesi dopo.

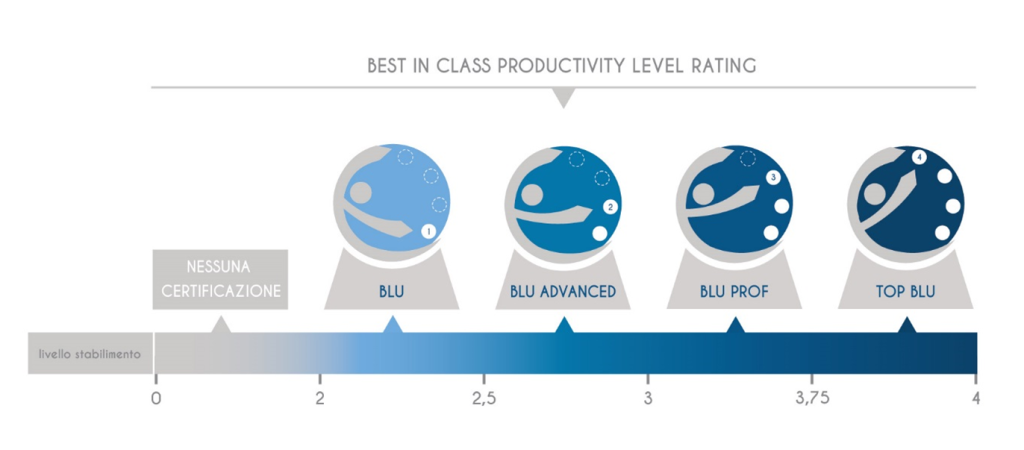

Se il punteggio finale supera la soglia dei 2 punti, scatta la certificazione Blu Factory, che è strutturata in 4 livelli crescenti: Blu Factory, Advanced Blu Factory, Blu Professional Factory e Top Blu Factory (livello best-in-class).

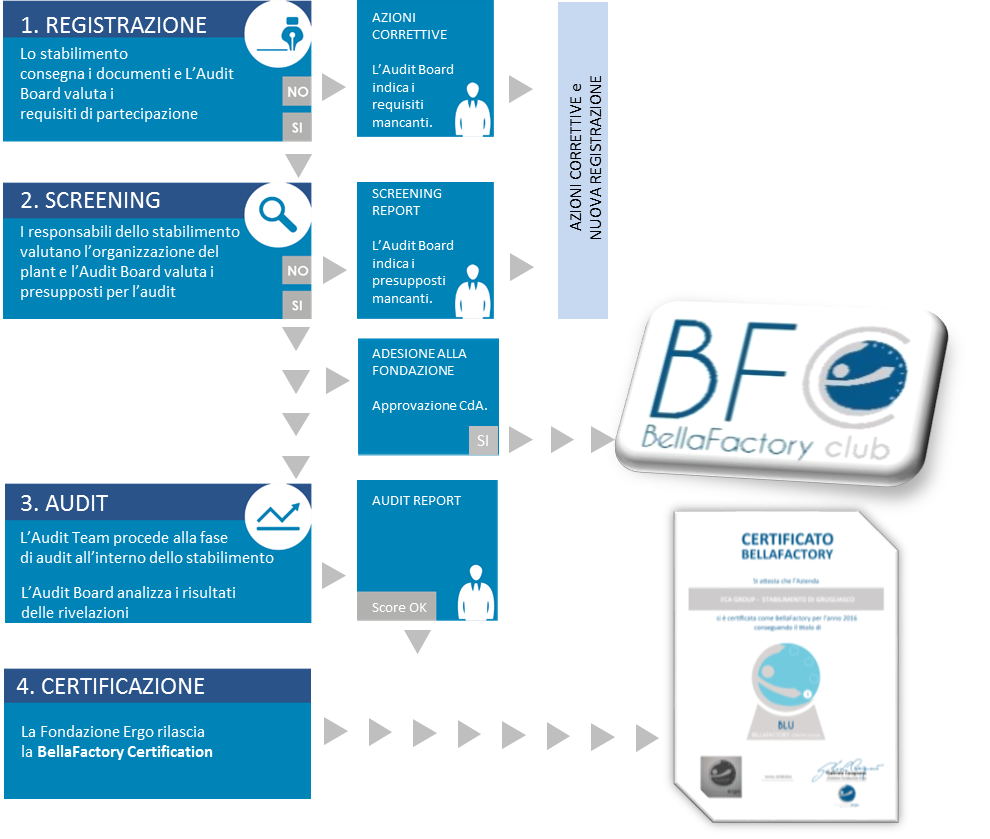

“Come è possibile Aderire al Programma BellaFactory?”

Il programma BellaFactory è un’opportunità per:

- Le PMI, le quali possono accedere a benchmark e competenze altrimenti non raggiungibili;

- I grandi gruppi con numerosi impianti produttivi dislocati in Italia e all’estero, ai quali la Fondazione fornisce una visione neutrale ed oggettiva;

- I sindacati, i quali possono garantire ai lavoratori la correttezza dell’applicazione di un modello operativo moderno e partecipativo.

Per partecipare a tale programma, è sufficiente richiedere la registrazione e sottoporsi ad una indagine preliminare eseguita attraverso un questionario autosomministrato avente l’obiettivo di verificare alcune condizioni indispensabili per poter essere oggetto di audit. Questo check preliminare dà anche diritto ad aderire al BellaFactory Club, accedendo, così, ai seguenti servizi:

- Network industriale internazionale a livello di top manager (C-level);

- Scouting continuo delle opportunità di incentivo (gestione delle relazioni pubblico-private);

- Think Tank sull’Organizzazione del Lavoro;

- Benchmarking Operativo (visite a processi best in class e soluzioni di Industry 4.0);

- Benchmarking organizzativo (modelli operativi);

- Supporto tecnico contratti specialistici sui temi lavoro e sicurezza/ergonomia;

- Formazione sindacale;

- Esposizione mediatica dell’azienda (se desiderata).

Award BellaFactory

Ogni anno la Fondazione premia i migliori risultati di audit per cluster di aziende omogenee per tipologia di modello operativo. Il 14 aprile 2016 presso il Centro Convegni dell’Unione Industriali di Torino si svolge la prima cerimonia di award, che vede premiati i primi plant pilota cha hanno saputo raggiungere e superare la soglia di certificazione Blu Factory.