Perchè c’è bisogno di normare l’organizzazione del lavoro?

Cosa intendo per organizzazione del lavoro? Innanzitutto chiariamo subito che mi riferisco al lavoro delle fabbriche, quello normalmente svolto sulle linee di montaggio o nei reparti produttivi. Nell’industria è sempre esistito il dilemma dello sfruttamento dei lavoratori rispetto alla necessità di produrre profitti. Karl Marx riteneva che – in una società in cui tutti sono liberi e uguali e in cui ogni merce, compresa la forza-lavoro, viene venduta secondo il suo valore – si determina lo sfruttamento dei lavoratori. Nel primo libro del Capitale viene trattato il problema della merce, la quale presenta un duplice aspetto: ha un valore d’uso in quanto è utile a qualcosa (alla soddisfazione di un bisogno attraverso il consumo o a produrre altre merci) ed ha un valore di scambio perché deve poter essere scambiata con altre merci. Secondo la sua teoria del valore, un prodotto (in base all’equazione valore = lavoro, ripresa dall’economia classica e rielaborata) ha tanto più valore quanto più tempo di lavoro viene impiegato dalla società per produrlo.

Come vedete, il problema della misurazione del lavoro ha rappresentato e rappresenta tutt’oggi uno dei principali temi di discussione nell’economia e in ogni singola attività produttiva in cui una prestazione di lavoro è funzionale alla produzione di un prodotto/servizio (valore). Perché quando ci rechiamo al mercato a comprare la frutta pretendiamo che il venditore pesi con precisione la quantità acquistata prima di determinare il prezzo, mentre accettiamo che il lavoro venga misurato con metodi approssimativi? A questa esigenza di precisione, dobbiamo oggi aggiungere un’altra questione non meno critica: la preservazione della salute del lavoratore. E’ ormai un fatto accertato ed accettato che l’esposizione prolungata a livelli di carico biomeccanico provochi rischi di malattie professionali: si va dalle ernie discali alle varie forme infiammatorie dei tendini e delle giunture

Questa premessa – mi scuso se mi sono dilungato ma era necessario evidenziare l’importanza del tema – ci spinge ad una riflessione: come misuriamo oggi il lavoro? E come lo organizziamo affinché questo sia produttivo e, allo stesso tempo, non generi rischi per il lavoratore? Senza una metrica normata è il Far West: in aziende a-sindacate avremo con buone probabilità lo sfruttamento del lavoratore con conseguenti rischi elevati per la sua salute; in aziende iper-sindacalizzate avremo ritmi di lavoro non competitivi con elevati rischi di chiusura dell’attività. O, più semplicemente, avremo grossolane stime utili forse a pianificare la produzione secondo valori storici, che, ovviamente, sono il risultato di stratificazioni di abitudini e di ancestrali accordi del passato. Ovviamente esistono le eccezioni a tutto ciò che sto scrivendo, ma queste rappresentano piccole percentuali poco rilevanti sulla media nazionale.

Il punto è comprendere l’importanza assoluta di misurare il lavoro in modo accurato, analitico e trasparente, poiché i tempi standard di lavorazione costituiscono uno dei pilastri fondamentali su cui costruire una fabbrica. Per prima cosa incominciamo col sottolineare un concetto fondamentale: il tempo standard non è il tempo effettivo impiegato per svolgere un compito, né la media dei tempi, né il tempo minimo o che altro. Il tempo standard per svolgere un compito è “il tempo che un operatore ben addestrato, con caratteristiche fisiche normali, impiega lavorando a ritmo pressoché costante per tutta la durata del turno senza affannarsi”. Il concetto implicito a tale definizione è quello di rendimento normale; il tempo standard per eseguire un dato compito è quello che impiega un operatore ben addestrato che lavora a rendimento normale. Ma da cosa è influenzato il rendimento di lavoro? Vi sono tre fattori di influenza sotto il controllo dell’operatore: la velocità di esecuzione, lo sforzo e la precisione dei movimenti. Lavorare a rendimento normale significa “danzare”, ovvero muoversi senza strappi, con precisione e senza esitazioni e, molto importante, senza correre. I sistema di misurazione del lavoro che adottano tale definizione di rendimento normale si dicono “medium task systems”, poiché calcolano i tempi standard di lavoro sulla base di un rendimento medio-basso. Come riferimento, vi dico che da uno studio effettuato nel 1995 dall’Associazione MTM Svedese, emerse che il rendimento medio rilevato tra le casalinghe che preparavano la cena era risultato un valore dal 20% al 30% più elevato del valore normale.

Cosa abbiamo oggi sul fronte della misurazione del lavoro tra gli standard e le norme disponibili? Spulciando tra i documenti pubblicati dalle organizzazioni internazionali (ISO, CEN e ILO in primis) si trovano molte convenzioni riguardanti gli standard relativi alle ore di lavoro settimanali o giornaliere, ai turni notturni, al riposo settimanale. Tuttavia nulla che riguardi il concetto di rendimento normale di lavoro. Nella mia lunga carriera di consulente esperto di ingegneria industriale e coordinando dal 2002 il network internazionale MTM (www.mtm-international.org), ho avuto modo di recuperare molte informazioni dal campo.

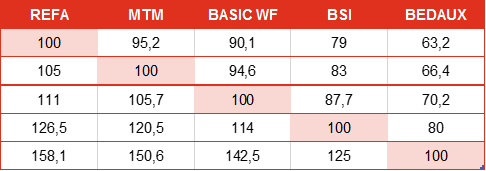

Esistono ad oggi diverse scale su cui viene misurato il rendimento di lavoro. Tra le più famose ed applicate abbiamo la scala BSI (British Standard Institute), la scala Bedaux e la scala REFA, oltre alla nostra scala MTM (Metgods-Time Measurement). Ciò che rappresenta per me un vero paradosso è che tutte queste scale pongono il proprio riferimento sul concetto di rendimento normale e tuttavia tale livello risulta essere assai diverso da scala a scala.

Incredibile notare come il livello di riferimento normale sia così diverso da scala a scala, nonostante la definizione si assomigli! Come se gli operai potessero essere così diversi da Paese a Paese o da industria a industria. Pensate che, nonostante ciò, ancora oggi ci si riferisce (nei casi migliori!) a tali scale per definire il livello dei tempi standard o il sistema di calcolo dei premi di produttività. Assistere ad una discussione azienda-sindacato sulla definizione di un contratto specialistico di lavoro (quello in cui si concordano la metrica del lavoro, i livelli di saturazione, le pause, ecc.) è spesso un esercizio di comprensione, dato che le parti utilizzano disinvoltamente concetti senza conoscerne in sostanza i reali significati. Solitamente gli obiettivi sono quelli di “tirare l’acqua al proprio mulino”, dimenticando che dietro a tutto questo ci sono degli uomini e delle aziende che devono lavorare per mantenersi. Sulla base della mia lunga esperienza sul tema posso tranquillamente asserire quanto segue: la definizione di rendimento lavoro normale fa acqua, non serve a nulla. Tutti i sistemi in essere fino ad oggi ragionano sui singoli movimenti o su porzioni di ciclo di lavoro dette fasi. Nel prendere e piazzare un oggetto, in funzione di alcuni fattori di influenza quali il peso e la distanza, le diverse metriche propongono un tempo base, ovvero un tempo normalizzato sulla base della definizione di rendimento normale. Il problema è che tale valore si riferisce al singolo movimento, trascurando ciò che precede e ciò che segue. Se distribuissimo un mazzo di 40 carte ai giocatori attorno al tavolo, sapere che prendere e piazzare una carta da gioco richiede 1,5 secondi ci porterebbe a concludere che l’intero mazzo sarebbe distribuito in un minuto. Ma cosa succede prima e dopo quel minuto? Se al termine delle carte l’operatore dovesse prelevare un successivo mazzo e riprendere a distribuire le 40 carte e così via fino a fine turno e avanti ancora allo stesso modo nei giorni a venire, pensate che quel lavoratore potrebbe arrivare alla pensione senza problemi? Questa semplice osservazione ci dovrebbe far capire che nella definizione di rendimento normale qualcosa non va. Questo concetto va superato e molti contenuti fino ad oggi ritenuti sacri e immutabili dalle parti (tutte!) sono da rivedere alla luce deille più recenti scoperte nel campo della medicina del lavoro e dell’ergonomia.

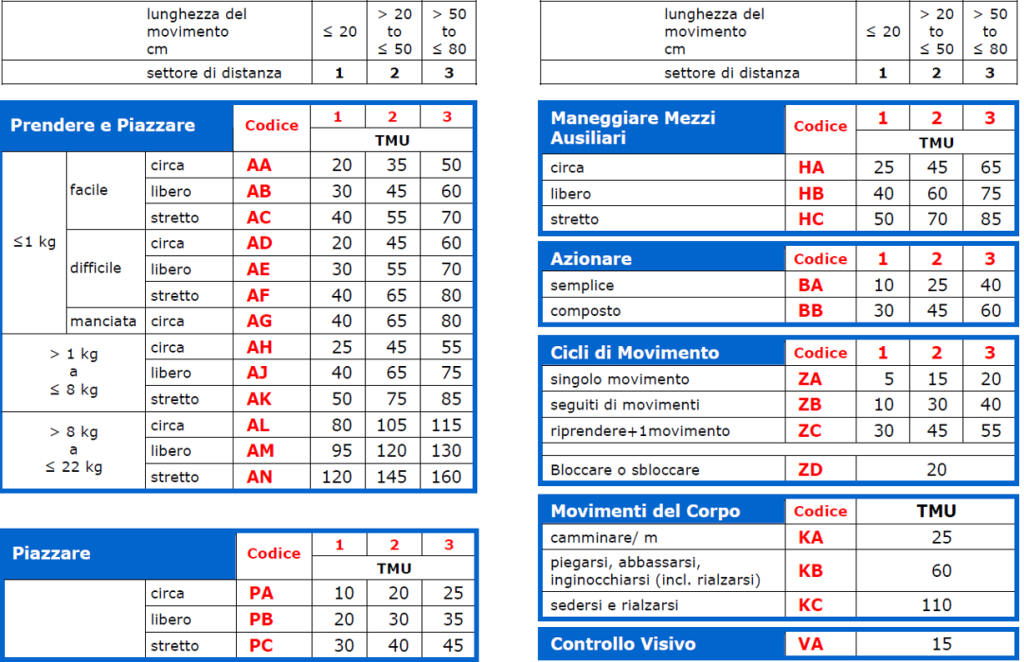

Ebbene, la nostra Fondazione ha finalmente superato l’ostacolo impegnandosi in un progetto di ricerca che è durato circa 10 anni (2000-2010) e che ancora oggi vede delle attività di validazione in corso: il progetto ERGO-MTM. MTM è un sistema di misurazione del lavoro a tempi predeterminati: per definire il tempo base (rendimento normale) non si utilizza il cronometro e non è richiesta la stima del rendimento di lavoro osservato; è necessario scomporre il compito lavorativo nei movimenti elementari che sono tabellati nei sistemi MTM, di cui è noto il tempo base, in modo da sommare i singoli tempi per calcolare il tempo base complessivo del compito dato. A titolo di esempio, riporto qui sotto la tabella del sistema MTM-UAS, uno dei più utilizzati al mondo.

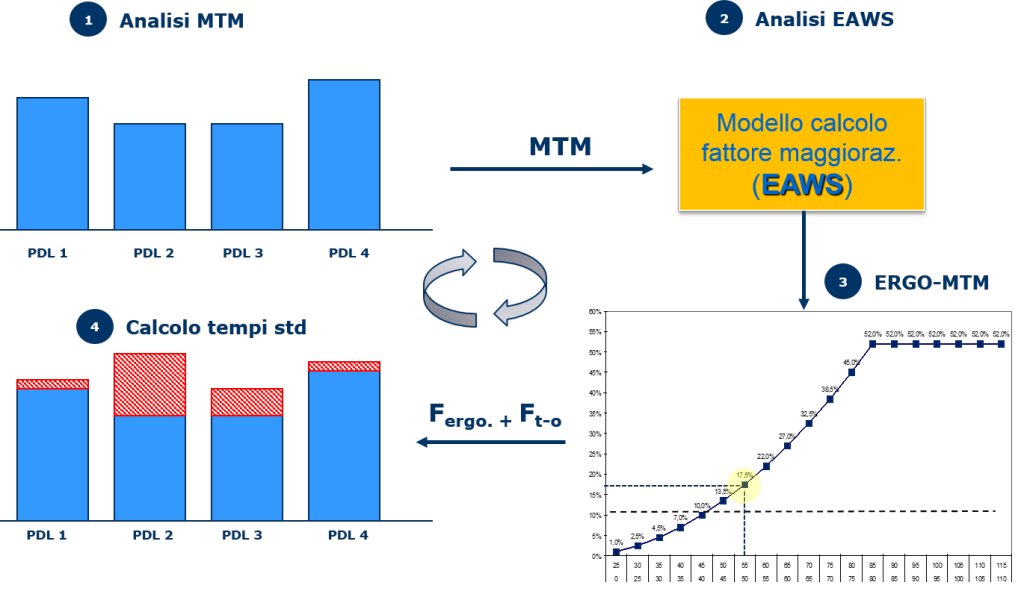

Una volta calcolati i tempi base di tutti i compiti assegnati ad una data postazione di lavoro, con l’approccio ERGO-MTM siamo ora in grado di calcolare il carico biomeccanico (fatica) generato dalle attività assegnate a quella postazione. Questo è possibile grazie all’ultimo e importantissimo sviluppo del network MTM: il sistema di valutazione ergonomica EAWS© (Ergonomic Assessment Work-Sheet). EAWS ci dice sostanzialmente se effettivamente il livello di fatica del lavoratore rimane sotto i limiti definiti dagli standard ISO 11228 (movimentazione carichi, forze e movimenti ripetuti degli arti superiori) e 11226 (posture generali del corpo). Se la fatica rimane contenuta nella prima fascia (colore verde), possiamo accettare i tempi base MTM come definitivi. Se così non fosse, il modello ERGO-MTM abbasserebbe l’asticella del rendimento richiesto, di fatto allungando i tempi base. L’effetto di tutto ciò sarebbe un rallentamento del sistema di lavoro, che si tradurrebbe in livelli di saturazione inferiori o in pause aggiuntive. Il corpo umano è come il motore di un’auto: se si surriscalda è necessario fare una pausa o rallentare la corsa per diminuire la temperatura ed evitare danni a volte irreparabili.

Il sistema ERGO-MTM è stato lanciato da pochi anni (primo pilota vero è stato lo stabilimento FCA di Pomigliano con la produzione della nuova Panda e l’accordo del 2010 che recepiva il sistema ERGO-UAS nel contratto di lavoro specialistico) ed ha subito un’accelerazione impressionante nella sua diffusione in Italia e all’estero. Quindi perché il titolo di questo mio articolo parla della necessità di normare l’organizzazione del lavoro? Il motivo è allo stesso tempo semplice e aberrante. Semplice, poiché in questo modo acceleriamo il processo di diffusione e, in caso di norma ISO, lo rendiamo globale; aberrante, poiché gli oppositori si trincerano dietro al fatto che ERGO-MTM utilizzi sistemi che non sono riconosciuti dalla comunità ergonomica internazionale, tralasciando che EAWS è ad oggi utilizzato nel mondo da gruppi multinazionali come Bosch, Bosch-Siemens, Denso, VW (contiamo circa 670.000 lavoratori mappati con EAWS nel mondo!) e che anche ISO ha nel TR 12295 (Technical Report) ufficialmente considerato EAWS tra i sistemi disponibili e utilizzabili. Gli oppositori non sono rimasti in molti, poiché l’evidenza della realtà è schiacciante. Tuttavia, le resistenze mostrate fino ad oggi hanno certamente rallentato il processo di apprendimento delle nuove tecniche ergonomiche (EAWS) da parte degli organi di controllo (RLS e Servizio Prevenzione e Sicurezza negli Ambienti di Lavoro – PSAL), creando di fatto uno scollamento tra pratiche aziendali e obblighi regolamentari/legislativi. A chi giova tutto ciò? Certamente non ai lavoratori, né tanto meno alle aziende. I motivi dello scollamento sono naturali: quando gli obblighi di legge vengono percepiti come inutili e costosi e creano uno svantaggio competitivo nei confronti non della Cina, ma degli stessi Paesi membri della comunità europea, questi vengono superati da sistemi più evoluti. Le aziende non vogliono sottrarsi agli obblighi di sostanza di garantire la salute dei lavoratori; queste vogliono adempiere agli obblighi imposti dal D.lgs. 81/2008 nel modo migliore con costi non superiori a quelli della concorrenza. Come è possibile? Semplice: con l’ergonomia preventiva, integrando la valutazione del rischio nel processo di sviluppo prodotto/processo, quando ancora è possibile ed economico apportare modifiche al prodotto/processo senza incorrere in costi non sostenibili. Quando il metallo è stato tagliato (stampi, attrezzature, certificazioni prodotto, ecc.) non si torna più indietro e, in caso di criticità ergonomica, ci si deve convivere fino alla fine del ciclo di vita del prodotto.

Dal 2012 dirigo il Gruppo di Lavoro Antropometria e Biomeccanica e sono uno degli esperti italiani che lavorano nei mirror group CEN/ISO di Biomeccanica e proprio in questi giorni sto preparando la documentazione formale per lanciare un New Working Item Proposal (NWIP) attraverso l’ente italiano di standardizzazione (UNI) per la definizione di una nuova norma CEN/ISO. La mia proposta mira a normare il livello di rendimento lavoro così come definito nel modello ERGO-MTM, ovvero variabilizzando tale livello in funzione dell’intensità della fatica richiesta al lavoratore. Il risultato sarebbe un modello in cui posture, forze, movimentazione carichi, frequenze di azione e organizzazione del lavoro (cadenza linea, pause, tipologia di sistema produttivo e durata turno) sono collegati in un sistema integrato in grado di bilanciarsi: se aumenta la saturazione di una postazione o si riducono le pause, può accadere che la maggiorazione ergonomica (il fattore che riduce il livello di rendimento richiesto) aumenti in misura tale da azzerare e superare l’effetto contrario di una maggiore intensità prestazionale richiesta. Un altro grande vantaggio sarebbe anche quello di basare la valutazione del rischio sulla definizione del ciclo di lavoro, informazione fondamentale in azienda per programmare i fattori produttivi e calcolare i costi e quindi, di solito, tenuta sempre aggiornata. In questo modo avremmo finalmente una mappatura del rischio ergonomico sempre aggiornata e dinamica, che non richiede extra costi per rispondere agli adempimenti del D.lgs. 81/2008 ma che, anzi, ne supera il livello in termini di accuratezza e profondità.

Non ha più senso parlare di scale di rendimento statico. E’ ora di recepire il risultato delle più recenti scoperte in campo ergonomico e di medicina del lavoro, facendo lo sforzo di ingegnerizzare i sistemi di misura in modo da minimizzare la deviazione dell’applicatore. Non esiste niente di peggio nel business, così come nell’applicazione di leggi importanti come quelle che trattano la sicurezza dei lavoratori, dell’avere regolamenti vaghi e soggettivi nella loro applicazione, così come risultano oggi le procedure ed i sistemi per la valutazione dei rischi ergonomici.

E’ ora di voltar pagina e di ripartire lavorando insieme con spirito costruttivo e responsabile, avendo nel cuore la salute dei lavoratori e delle aziende italiane.