La Produttività dal Basso, Pietra Angolare della BellaFactory

Il termine è volutamente innovativo e vuole indicare una nuova via: BellaFactory. La bella fabbrica è una unità produttiva BELLA, non architettonicamente, ma nei più profondi contenuti: modello operativo, produttività, sicurezza sul lavoro e relazioni azienda-sindacato costruttive. La Fondazione Ergo propone un programma di competitività industriale del manufacturing italiano che prevede un audit in grado di identificare rapidamente quali siano i gap di costo che appesantiscono le nostre fabbriche. Non si tratta del solito report consulenziale ove, per qualsiasi cosa, diventa necessario assoldare gli stessi consulenti. In questo caso l’ente promotore è una organizzazione NON-Profit di cui fanno parte, oltre alle aziende più virtuose, organizzazioni sindacali, professori universitari specialisti di economia e politiche industriali, giuslavoristi, medici del lavoro e, naturalmente, esperti di ingegneria industriale. Gli audit BellaFactory adottano i medesimi criteri di indipendenza, confidenzialità e trasparenza richiesti alle società di revisione dei conti (es. PwC). L’idea è anche quella di mettere a disposizione delle aziende un servizio professionale indipendente che possa servire per misurare l’evoluzione del proprio sistema produttivo e garantire la standardizzazione di lavoro e procedure in gruppi multi site. Molti gruppi industriali non possono permettersi di investire ingenti somme in competenze così profonde disponibili internamente o per l’accesso a dati di benchmarking troppo evoluti e costosi.

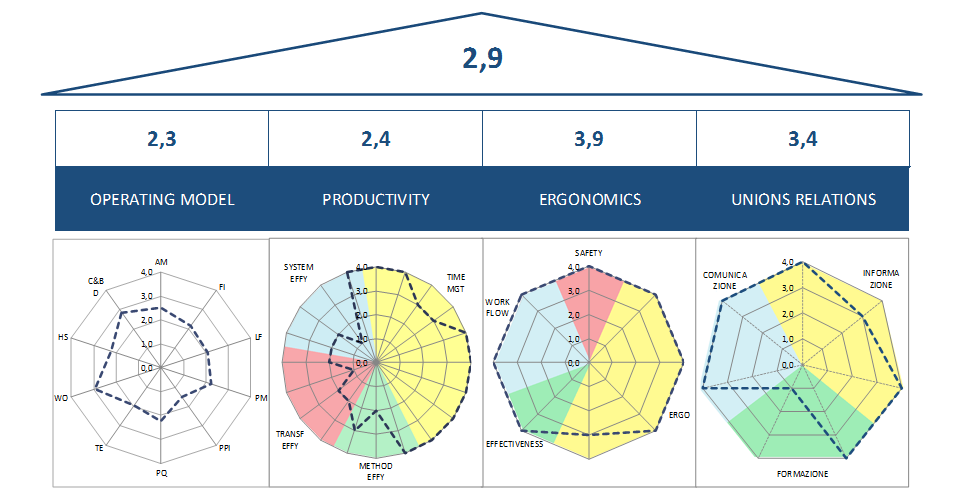

Ma andiamo con ordine. Come dicevo, vi sono quattro aree di indagine fondamentali:

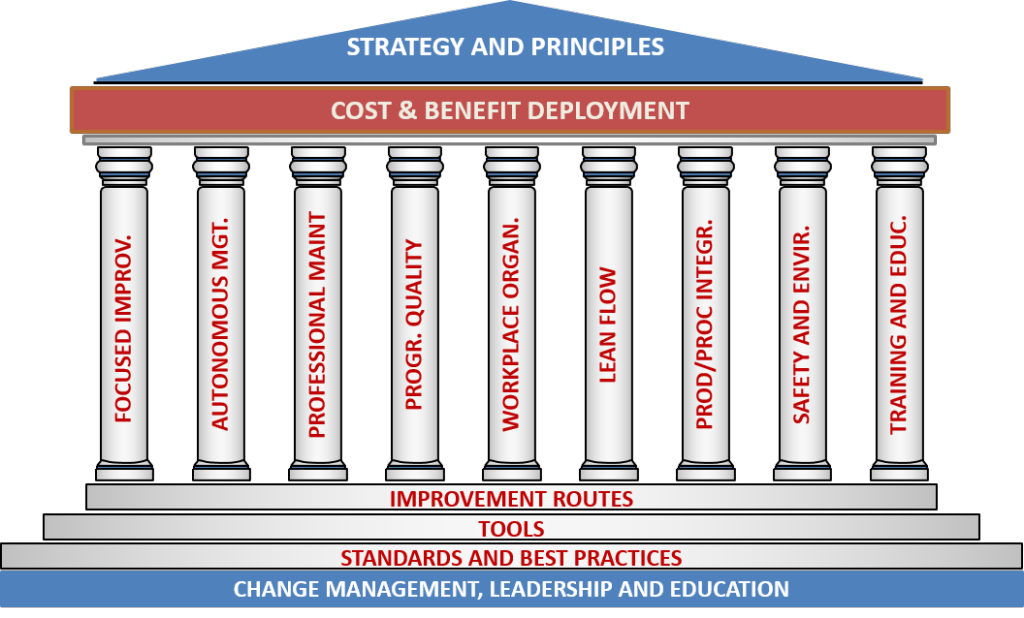

1. Il modello operativo: il modello operativo è ciò che Windows rappresenta per il computer. L’insieme di procedure e processi che consentono al PC di funzionare. Nell’industria il modello operativo è spesso chiamato Production System e certamente il più conosciuto tra questi è il Toyota Production System (TPS). Quest’ultimo ha dato origine ad un prodotto molto ben conosciuto e assai ben sfruttato commercialmente dagli americani: la “filosofia” Lean Manufacturing (pensate che in Giappone il termine Lean non era affatto conosciuto; nel Paese del Sol Levante ciò che gli americani vendono come una chimera irraggiungibile, per i giapponesi non è altro che la normalità quotidiana, fondata su un religioso rispetto di procedure e standard aziendali evoluti). Sulla base del TPS sono nati molti sistemi produttivi nelle principali multinazionali più grandi ed organizzate, che solitamente prendono il nome dall’azienda, come ad esempio il Fiat Auto Production System (poi diventato World Class Manufacturing – WCM), il Whirlpool Production System (WPS) o il Bosch Production System (BPS). La valutazione del modello operativo nell’Audit BellaFactory viene eseguita attraverso una struttura di modello operativo che è il distillato dei migliori 30 sistemi produttivi sviluppati nell’industria mondiale.

- Tempio modello operativo BellaFactory

Anche noi abbiamo adottato l’icona del tempio per la rappresentazione strutturale del modello, poiché il tempio ha solide fondamenta, un tetto che indica una direzione e che poggia su pilastri indistruttibili. Le fondamenta sono costituite dalla capacità di guidare il cambiamento (leadership + change management), dal consolidamento in standard di processi eccellenti (best practice) e dagli strumenti di miglioramento organizzati in chiari percorsi di evoluzione (improvement routes). I pilastri sono strutture organizzative cross-funzionali, pensate per guidare l’organizzazione lungo i percorsi di miglioramento standard, attraverso stadi evolutivi via via sempre più maturi ed ambiziosi, che richiedono strumenti a crescente livelli di complessità e che sono responsabili dell’eliminazione di causali di spreco omogenee (ad esempio il pilastro della Manutenzione Professionale o della Qualità). Al di sopra dei pilastri abbiamo una soletta, ovvero un pilastro trasversale, che unisce e collega la struttura sottostante al tetto, in cui sono racchiusi gli obiettivi strategici. La soletta è uno speciale tipo di pilastro, chiamato Cost & Benefit Deployment, generalmente guidato dal CFO (direttore finanziario e controller), che ha il compito di assicurare la trasformazione dei risultati operativi in risultati finanziari effettivamente riscontrabili nel bilancio della società (troppe aziende vincitrici di lean award sono finite sul lastrico…).

Ovviamente molte aziende che si sottopongono all’Audit BellaFactory non hanno formalizzato il proprio modello operativo. Non dispongono di cartelloni informativi nei reparti, né di board con chart mille-colori in bella evidenza. Non è affatto un problema. BellaFactory guarda alla sostanza delle cose: è un approccio concreto e sistematico al miglioramento continuo (ciclo di Deming PDCA) con il coinvolgimento attivo di tutti i livelli dell’organizzazione.

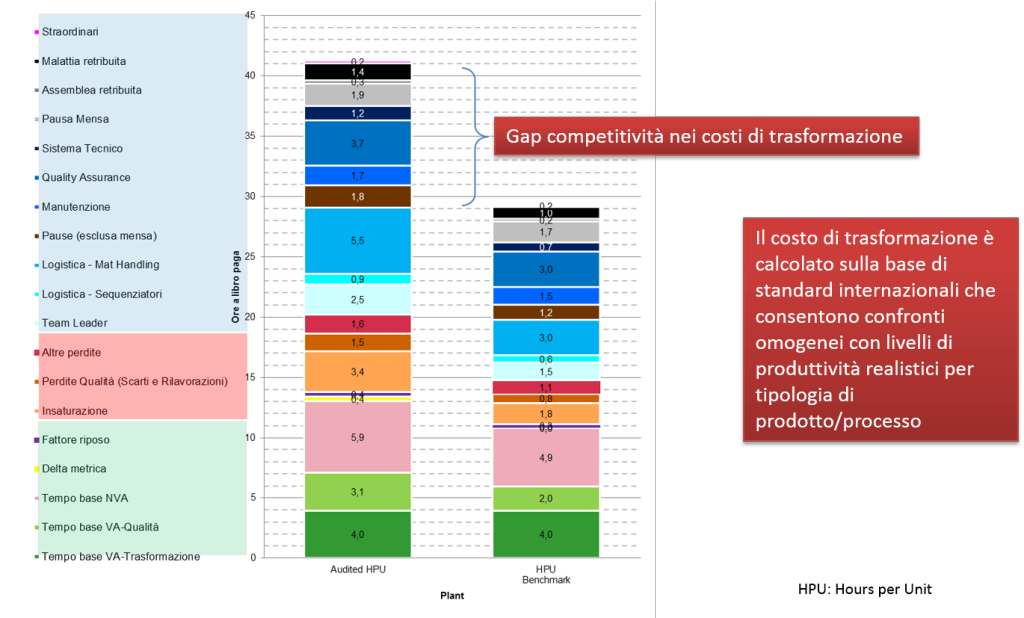

2. Produttività: mentre nella prima parte si guarda alla struttura organizzativa della fabbrica che apprende e migliora, in questa seconda parte si verificano i risultati quantitativi. Se il modello operativo è ben congegnato e funziona correttamente, dovremmo concludere che tutto è a posto. In realtà troppo spesso capita di assistere in fabbrica a rappresentazioni teatrali di modelli operativi di cartapesta. Io identifico queste fabbriche col termine di “Pink Factory”, ove tutto appare rosa poiché tutti indossano occhiali con lenti rosa. L’effetto Pink Factory è generato dal contemporaneo verificarsi di due condizioni: forte pressione dall’Head Quarter per la piena adozione del sistema produttivo di gruppo e scarsa qualità degli standard disponibili nel gruppo (tempi standard, costi standard). Per contrastare tale rischio, capace solo di generare costi certi e risultati effimeri, noi misuriamo i livelli di produttività rispetto a standard oggettivi e riconosciuti internazionalmente. Se il modello operativo è ben progettato e correttamente applicato, non vi deve essere alcun dubbio sul fatto che l’analisi della produttività ne darà l’evidenza quantitativa. La Fondazione, grazie a più di venti anni di storia nell’esecuzione di check up di produttività, dispone di benchmark internazionali che permettono di rilevare con precisione e rapidamente eventuali gap di competitività nei costi di trasformazione.

Questa parte dell’audit si basa su valutazioni quantitative effettuate su un campione di operazioni selezionate dall’audit manager. Queste operazioni vengono smontate e rimontate con l’utilizzo della metrica MTM che, dato un metodo, fornisce un tempo standard certo e trasparente. Ponendo il focus dell’analisi sul metodo di lavoro, si osservano e si valutano nel dettaglio le porzioni di costo di trasformazione spese per attività a valore aggiunto, a non valore aggiunto, movimenti del corpo, maggiorazioni ergonomiche, perdite di efficienza e via via su verso l’alto fino a calcolare il costo di trasformazione per unità di prodotto. Il bello è che di ogni strato del torrino dei costi di trasformazione noi disponiamo di benchmark molto profondi e di settore, che ci consentono di identificare immediatamente i gap di competitività.

3. Sicurezza sul lavoro: anche questa è una parte assai quantitativa, soprattutto per quanto riguarda l’analisi dei rischi da sovraccarico biomeccanico generati da posture del corpo, forze, movimentazione carichi e movimenti ripetuti degli arti superiori. A questo fine, sfruttando l’analisi MTM dei cicli campionati nel punto precedente (Produttività), alimentiamo di dati il sistema di analisi ergonomica EAWS (Ergonomic Assessment Work Sheet). EAWS è un sistema ingegneristico di progettazione ergonomica del lavoro, che può essere utilizzato anche nella mappatura del rischio da sovraccarico biomeccanico, così come richiesto dal D.Lgs. 81/2008. L’analisi ergonomica, oltre ad evidenziare la necessità di mettere in atto soluzioni migliorative, viene anche utilizzata nel modello innovativo ERGO-MTM per la quantificazione dei periodo di recupero (pause e saturazioni massime).

4. Relazioni Azienda-Sindacato: il Progetto BellaFactory nasce dall’esigenza di supportare la competitività dell’industria italiana, che passa necessariamente da un utilizzo efficiente ed efficace di tutte le risorse umane e tecnologiche. Una precondizione per l’utilizzo efficiente delle risorse è la condivisione degli obiettivi operativi e di business, che non possono che essere allineati su un goal condiviso. Per arrivare a ciò è indispensabile parlare la stessa lingua (tassonomia dell’organizzazione del lavoro; es. definizione comune di rendimento lavoro, ciclo, saturazione, efficienza, produttività, valore aggiunto, e così via) e condividere il modello operativo. In questa sezione dell’audit ascoltiamo la voce dei rappresentanti sindacali, ponendo domande specifiche, finalizzate a valutare il loro grado di trasparenza, di coinvolgimento e di formazione lungo il percorso che va dalla nascita del prodotto/processo fino a quella della produzione a regime e del miglioramento continuo.

Il risultato di un audit BellaFactory è una serie di indici e punteggi, che vanno a formare il punteggio complessivo assegnando alle quattro aree soprastanti rispettivamente il peso del 30% (modello operativo), 30% (produttività), 20% (sicurezza sul lavoro) e 20% (relazioni azienda-sindacato). Oltre ai punteggi, nel report dell’audit vengono descritte le opportunità di miglioramento e indicate le azioni da intraprendere per fare un passo in avanti, che dovrà essere rilevato e misurato nell’audit successivo, che di norma viene pianificato 12 mesi dopo.

Esempio di calcolo punteggio audit

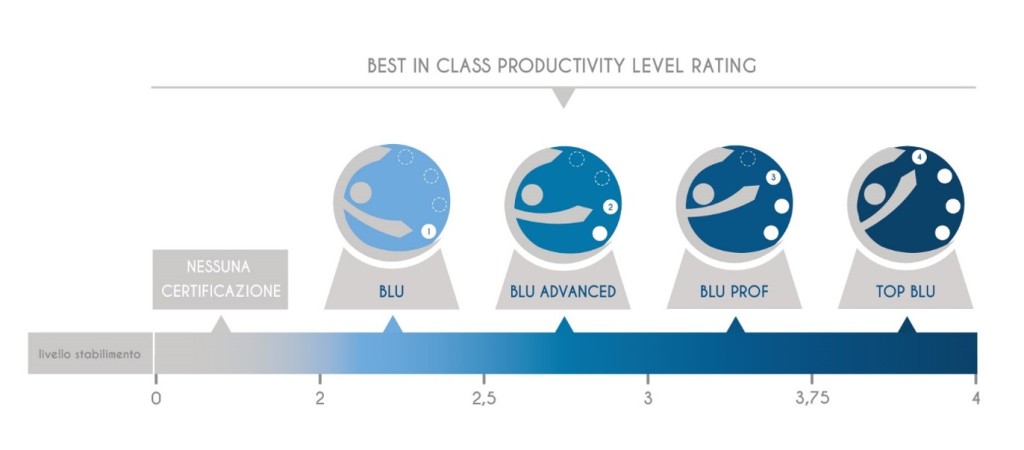

Il punteggio, se supera la soglia dei 2 punti, fa scattare la certificazione Blu Factory, che è strutturata in 4 livelli crescenti: Blu Factory, Advanced Blu Factory, Blu Professional Factory e Top Blu Factory (livello best-in-class).